Samochodów i wieżowców nie dałoby się wyprodukować jeszcze jakieś 150 lat temu. Sama idea stali była znana od czasów starożytnych. Zauważono, że gdy do żelaza doda się odrobinę węgla (około 2 proc.) i obrobi się tę mieszaninę cieplnie (np. zahartuje), otrzyma się bardzo wytrzymały materiał. Nie wiedziano jednak, jak dokładnie to zrobić, więc przez wiele stuleci otrzymanie dobrej stali było kwestią przypadku, a wyroby stalowe były niesamowicie drogie. Aleksander Wielki ostatecznie porzucił pomysł zaatakowania Indii, gdy ich król wykupił się bardzo cennym okupem: kilkunastoma kilogramami stali.

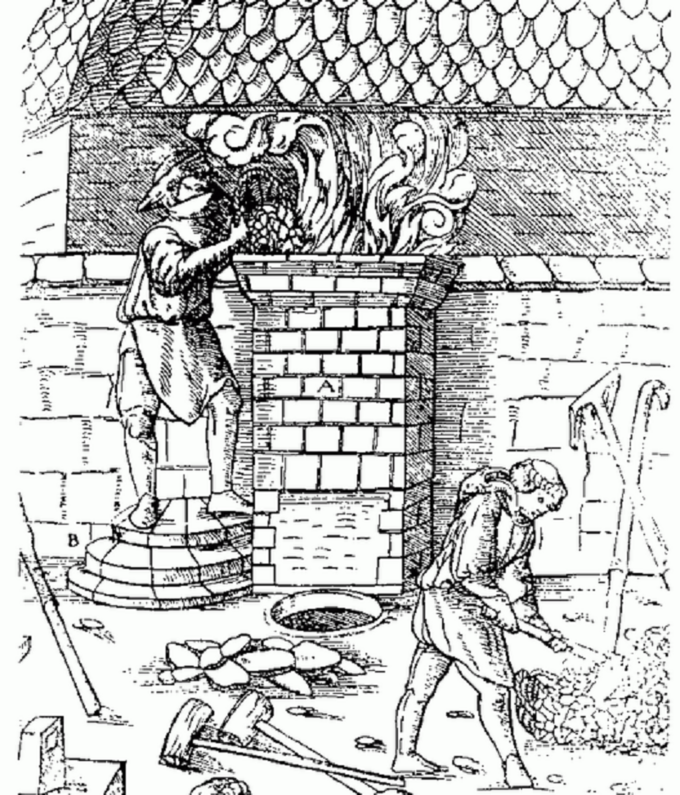

Wytapiano ją w różnych rejonach świata – od Chin przez Indie aż do Europy. Jednak umiejętność wytapiania stali była zależna od koniunktury, dostępności surowców i popytu, toteż pojawiała się i znikała. Tak było z najsłynniejszym produktem Bliskiego Wschodu: stalą damasceńską. W średniowieczu bowiem stal była dziełem raczej alchemików niż rzemieślników. Zmiana nastąpiła pod koniec XVI w. W kilku miejscach Europy naraz opracowano nowe metody wytwarzania stali, a jej produkcją zajmowali się rzemieślnicy. Powoli zresztą rzemiosło stawało się przemysłem, piece były coraz większe, a w XVIII w. zdecydowano się na opalanie pieców hutniczych koksem zamiast drewnem.

W ten sposób pojawiły się wielkie piece. Ich wielkość – a dokładniej: wysokość – ma znaczenie: od góry sypie się złom żelazny i koks, a dołem wypływa stal. Koks służy nie tylko do stopienia złomu lub rudy, lecz także do nasycenia żelaza węglem. Była to stal pudlarska, od angielskiego słowa „to puddle” – mieszać. I tu zaczynały się kłopoty: od tego, jak ją majster pomieszał, zależał jej skład, jej zanieczyszczenia i jej struktura. Czasem była lepsza, czasem gorsza. Miało to swoje skutki, z reguły złe, a często katastrofalne.

Gruszka Bessemera

W początkach XIX w. powstawały właśnie pierwsze pociągi, pierwsze statki parowe, pierwsze rewolwery. Wszystkie elementy: kotły parowców, szyny kolejowe, lufy pistoletów musiały być wytrzymałe. Jednak jakość stali pudlarskiej zależała przecież od tego, jak udało się ją pomieszać majstrowi. Konstruktorzy musieli zadbać o margines bezpieczeństwa, podwajając wagę swoich produktów, czyniąc je niezgrabnymi i droższymi. Czasem jednak i to nie wystarczało: kotły widowiskowo wybuchały, szyny pękały, karabiny zawodziły. Ówczesnej stali nie można było ufać.

Bezpośredni impuls do opracowania nowej technologii dała wojna krymska. Brytyjczyk Henry Bessemer zajmował się wynajdywaniem nowych pocisków, co w połowie XIX w. było dość częstym zajęciem inżynierów. Wynalazł pocisk cylindryczny wypełniony ładunkiem wybuchowym i zaoferował go Francuzom. Pociskami cylindrycznymi próbowano, z niewielkimi sukcesami, zastąpić kule żelazne już od wielu lat, więc Bessemerowi odpowiedziano – uczynił to sam Napoleon III – że pocisk zostanie przyjęty do uzbrojenia, jeśli tylko... sprawi, żeby lufy armat nie pękały tak łatwo.